HVOF LÀ GÌ?

Định nghĩa

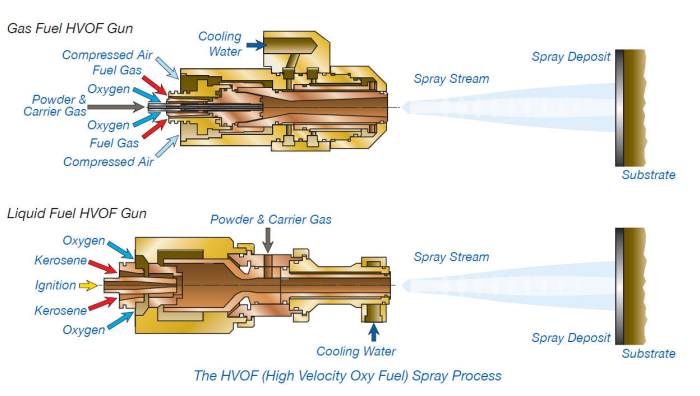

– HVOF (High Velocity Oxygen Fuel) là một phương pháp phun truyền nhiệt sử dụng hỗn hợp chất nhiên liệu và khí oxy để tạo ra một vụ nổ điều khiển để phun tán vật liệu lên bề mặt công nghiệp.

– Khi chất nhiên liệu và khí oxy được đốt trong một vòng quay mạnh, chúng tạo ra một trường hợp tách nhiệt và áp suất cao, giúp phun tán vật liệu trên bề mặt bằng cách đẩy với tốc độ rất nhanh.

– Phương pháp HVOF được sử dụng rộng rãi trong ngành công nghiệp để tăng cường tính chất bề mặt của các bộ phận máy móc, bảo vệ chúng khỏi ăn mòn và mài mòn. Nó cũng được sử dụng để phun truyền các lớp phủ chống ma sát, tăng độ cứng và độ bền của các vật liệu kim loại.

– Phương pháp HVOF được sử dụng rộng rãi trong ngành công nghiệp để tăng cường tính chất bề mặt của các bộ phận máy móc, bảo vệ chúng khỏi ăn mòn và mài mòn. Nó cũng được sử dụng để phun truyền các lớp phủ chống ma sát, tăng độ cứng và độ bền của các vật liệu kim loại.

HVOF được áp dụng cho các sản phẩm nào?

Phương pháp HVOF được sử dụng rộng rãi trong ngành công nghiệp để cải thiện tính chất bề mặt và bảo vệ các bộ phận máy móc khỏi ăn mòn và mài mòn. HVOF có thể được sử dụng cho các loại sản phẩm sau:

- Các bộ phận máy móc: HVOF có thể được sử dụng để phun truyền các lớp phủ bảo vệ và tăng độ bền cho các bộ phận máy móc như trục, pittông, van, bơm, v.v.

- Các bộ phận máy bay: HVOF được sử dụng rộng rãi trong ngành hàng không để bảo vệ các bộ phận máy bay khỏi ăn mòn và mài mòn. Nó có thể được sử dụng cho các bộ phận như các cánh máy bay, bộ phận động cơ, bộ phận tản nhiệt và hệ thống khí động học.

- Các bộ phận ô tô: HVOF cũng được sử dụng trong ngành công nghiệp ô tô để bảo vệ các bộ phận khỏi ăn mòn và mài mòn. Nó có thể được sử dụng cho các bộ phận như piston, trục cam, đĩa ly hợp, v.v.

– Các bộ phận công nghiệp: HVOF cũng được sử dụng để bảo vệ các bộ phận công nghiệp khỏi ăn mòn và mài mòn, bao gồm các bộ phận trong sản xuất giấy, sản xuất thép, sản xuất chế phẩm hóa chất, v.v.

Vì vậy, HVOF được sử dụng rộng rãi trong nhiều lĩnh vực khác nhau để cải thiện tính chất bề mặt và tăng độ bền cho các bộ phận máy móc và công nghiệp.

Quy trình phun HVOF

Quy trình HVOF (High-Velocity Oxygen Fuel) là một quy trình phun truyền nhiệt sử dụng nhiên liệu và oxy nén được phun ra với tốc độ cao để tạo ra một lớp phủ bảo vệ trên bề mặt kim loại. Quy trình HVOF gồm các bước sau đây:

B1: Chuẩn bị bề mặt: Bề mặt kim loại cần được làm sạch, loại bỏ bụi bẩn, dầu mỡ, rỉ sét và các chất bám khác để đảm bảo lớp phủ được bám chặt lên bề mặt.

B2: Chuẩn bị hỗn hợp nhiên liệu và oxy: Hỗn hợp nhiên liệu và oxy được chuẩn bị trong một hệ thống trộn khí, trong đó khí oxy được nén và hỗn hợp nhiên liệu và oxy được cấp vào hệ thống phun.

B3: Phun truyền nhiệt: Hỗn hợp nhiên liệu và oxy được phun ra từ một đầu phun dưới áp lực cao, tốc độ cực nhanh (hơn 1000 m/s) và nhiệt độ rất cao (hơn 3000°C). Khi phun ra, hỗn hợp nhiên liệu và oxy sẽ tạo ra một lực hút mạnh, khiến các hạt kim loại trong lớp phủ bám chặt vào bề mặt kim loại. Quá trình này được lặp lại nhiều lần để tạo ra một lớp phủ dày và chắc chắn.

B4: Nung chảy: Sau khi lớp phủ được tạo ra, nó cần được nung chảy để làm cho các hạt kim loại bám chặt vào bề mặt và tạo ra một lớp phủ liền mạch. Quá trình nung chảy được thực hiện bằng cách sử dụng một lò nung hoặc một bộ đốt khác để tăng nhiệt độ

MẠ CHROME CỨNG CÔNG NGHIỆP

– Xi mạ crom cứng hay còn gọi là xi mạ crom công nghiệp là quá trình phủ một lớp crom lên bề mặt để tăng độ cứng và khả năng chống ăn mòn. Lớp mạ crôm được tạo ra bằng cách sử dụng quy trình mạ điện chuyển các ion crôm lên bề mặt vật liệu, tạo ra một lớp mạ dày và cứng.

-Quá trình xi mạ crom cứng được sử dụng phổ biến trong sản xuất các linh kiện máy móc, thiết bị công nghiệp, thiết bị y tế và đồ gia dụng. Lớp crom cứng có độ cứng cao, chịu được va đập mạnh, chống trầy xước, chống ăn mòn và mang tính thẩm mỹ cao.

-Tuy nhiên, quy trình xi mạ crom cứng cũng có một số hạn chế như khó thực hiện trên các bề mặt phức tạp, đòi hỏi phải chuẩn bị bề mặt chính xác để đảm bảo độ bám dính của lớp mạ, có thể gây ô nhiễm môi trường nếu quy trình xi mạ không được thực hiện đúng và được giám sát chặt chẽ.

Tính chất của lớp mạ chrome cứng:

Độ cứng: Lớp mạ chrome cứng có độ cứng cao, giúp tăng khả năng chịu va đập và chống trầy xước.

Kháng ăn mòn: Lớp mạ chrome cứng có khả năng chống ăn mòn và chịu được các chất hóa học, đặc biệt là các chất ăn mòn axit.

Độ bóng và màu sắc: Lớp mạ chrome cứng có độ bóng và màu sắc tươi sáng, tạo ra vẻ đẹp và sự sang trọng cho sản phẩm được phủ mạ.

Độ bền: Lớp mạ chrome cứng có độ bền scao, không bong tróc hay rạn nứt khi phải chịu tác động mạnh.

Dễ dàng vệ sinh: Lớp mạ chrome cứng dễ dàng vệ sinh, chỉ cần lau chùi bề mặt bằng một lớp khăn mềm đã được ướt.

Khả năng dẫn điện: Lớp mạ chrome cứng có khả năng dẫn điện tốt, nên nó thường được sử dụng trong sản xuất các linh kiện điện tử.

Tóm lại, lớp mạ chrome cứng có những tính chất vượt trội giúp tăng độ bền, tính thẩm mỹ và khả năng chống ăn mòn cho sản phẩm được phủ mạ.

Hiện nay mạ điện Chrome cứng (EHC) là một phương pháp phổ biến do hiệu suất mạnh mẽ và chi phí thấp. Nhưng quá trình mạ này có chứa crom hóa trị 6 (Cr6+) độc hại và gây ung thư và có khả năng bị cấm trong tương lai. Do đó, các nhà sản xuất sẽ phải tìm một phương pháp thay thế.

Có nhiều giải pháp được đưa ra nhưng để đáp ứng được các tiêu chí về độ cứng, khả năng chống ăn mòn và mài mòn thì kỹ thuật Cr3C2-NiCr20% HVOF có lẽ là phương pháp được mong đợi. Các lớp phủ Cr3C2-NiCr tiền xử lý khác biệt được so sánh với crom cứng trong thử nghiệm va đập con lắc, thử nghiệm độ cứng và thử nghiệm phun muối axit axetic.

Kết quả chỉ ra rằng chrome cứng có độ bền cao hơn 40% so với HVOF, độ cứng vi mô của HVOF cao hơn chrome cứng và cả 2 lớp phủ đều có độ bám dính tuyệt vời.

TA LẤY VÍ DỤ ĐIỂN HÌNH CHO VIỆC ỨNG DỤNG LỚP MẠ TRONG VIỆC SẢN XUẤT XI LANH THỦY LỰC CÔNG NGHIỆP.

KHÁI QUÁT VỀ XY LANH THỦY LỰC

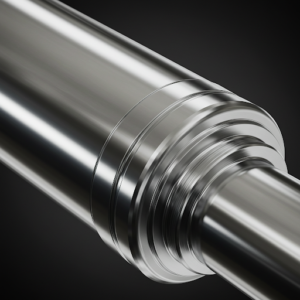

Xi lanh thủy lực là một thành phần cơ học sử dụng chất lỏng dưới áp suất để tác dụng một lực tuyến tính. Thông thường, một xi lanh thủy lực bao gồm chất lỏng có áp suất, thùng xi lanh, pít-tông và cần pít-tông. Thanh piston là một phần chính của xi lanh thủy lực, thanh piston được nối cứng với pít-tông, di chuyển trượt tới lui trong nòng xi-lanh.

Xy lanh thủy lực được ứng dụng trong nhiều loại máy móc khác nhau như máy đào hạng nặng, máy chấn, máy dập, máy ép, máy ép gạch…đặc biệt là trong các ngành có môi trường làm việc khắc nghiệt như khai thác mỏ, hàng hải, luyện kim, sản xuất thép, công nghiệp giấy, in ấn…các ngành công nghiệp có nguồn vật liệu cứng, góc cạnh. Do đó, đòi hỏi phải có 1 lớp bảo vệ chất lượng cao đối với bề mặt các thiết bị máy móc.

CÁC TIÊU CHÍ CHO LỚP MẠ CỦA XI LANH THỦY LỰC

- Độ dẻo dai là một đặc tính thiết yếu. Các lớp phủ thể hiện độ dẻo dai kém hoặc không đủ độ cứng không thể hấp thụ nhiều năng lượng khi đá góc cạnh hoặc sạn cứng va vào thanh piston, dễ xảy ra hư hỏng bề mặt.

- Tính chống ăn mòn: do môi trường làm việc kém, khả năng chống ăn mòn là rất quan trọng đối với lớp phủ thanh piston xi lanh thủy lực.

- Chống mài mòn: Là một bộ phận truyền lực, thanh pít-tông cần di chuyển tới và lui thường xuyên, đồng thời sự mài mòn xảy ra trong quá trình bề mặt lớp phủ trượt so với niêm phong xi-lanh. Do đó khả năng chống mài mòn cũng là một yêu cầu quan trọng đối với tuổi thọ của thanh pít-tông. Độ cứng bề mặt là thông số chính cho khả năng chống mài mòn.

Lớp mạ crom cứng có thể đáp ứng được tất cả các đặc tính trên nhưng quá trình mạ này có chứa crom hóa trị 6 (Cr6+) là tác nhân gây ung thư và gây hại cho môi trường nên sẽ dần được thay thế bởi các phương pháp khác với các đặc tính tương tự.

Lớp mạ chrome cứng và HVOF đều là phương pháp tạo ra một lớp phủ bảo vệ để tăng độ bền và độ cứng của bề mặt kim loại. Dưới đây là một số điểm khác nhau giữa lớp mạ chrome cứng và HVOF:

- Tính chất cơ học: Lớp mạ chrome cứng có độ cứng rất cao, thường nằm trong khoảng 850-1000 HV, trong khi HVOF có độ cứng khoảng 1100-1400 HV. Vì vậy, HVOF thường có tính chất cơ học tốt hơn so với lớp mạ chrome cứng.

- Độ dày của lớp phủ: HVOF có thể tạo ra lớp phủ dày hơn so với lớp mạ chrome cứng. Độ dày của lớp phủ HVOF có thể lên đến 0,5-1 mm, trong khi độ dày của lớp mạ chrome cứng thường là 0,02-0,1 mm.

- Khả năng chịu ăn mòn: HVOF có khả năng chống ăn mòn tốt hơn so với lớp mạ chrome cứng. HVOF có thể được sử dụng để bảo vệ bề mặt kim loại khỏi ăn mòn trong môi trường ăn mòn mạnh hơn và lâu dài hơn.

- Quy trình sản xuất: Lớp mạ chrome cứng được sản xuất bằng phương pháp điện phân hoá, trong khi HVOF được sản xuất bằng cách sử dụng một trang thiết bị phun truyền nhiệt và hỗn hợp chất nhiên liệu và khí oxy.

- Chi phí sản xuất: Chi phí sản xuất của HVOF thường cao hơn so với lớp mạ chrome cứng. Tuy nhiên, HVOF có thể tạo ra một lớp phủ bảo vệ dày hơn và chịu ăn mòn tốt hơn, do đó có thể có thời gian hoạt động lâu dài hơn và giảm chi phí bảo trì trong tương lai.

Vì vậy, lớp mạ chrome cứng và HVOF đều có những ưu điểm/ nhược điểm riêng của chúng và tùy thuộc vào ứng dụng cụ thể, một trong hai phương pháp này có thể được lựa chọn để tăng độ bền và độ cứng của bề mặt kim loại.

Ngoài HVOF thì mạ điện Nickel hoặc Mạ Nickel không điện (mạ Nickel hóa học) cũng là một trong những phương pháp được cân nhắc để lựa chọn cho đặc tính chống ăn mòn và mài mòn bề mặt.

Công Nghiệp Nặng Sài Gòn là một công ty xi mạ có thâm niên hơn 20 năm trong nghành cơ khí chính xác nói chung và xi mạ nói riêng. Chúng tôi sẽ cung cấp cho quý khách dịch vụ về cơ khí chính xác, xi mạ với giá cả tối ưu cũng như chất lượng đảm bảo nhất.